|

|

用感应电炉熔炼灰铸铁时的一些冶金特点142

发表时间:2019-10-31 09:48 用感应电炉熔炼灰铸铁时的一些冶金特点 李传栻 从上世纪60年代起,铸铁行业中采用感应电炉作为熔炼设备的企业逐渐增多,尤其是70年代以后,中频无心感应电炉的电源有了重大的改进,熔制铸铁时热效率可达到70%,电炉设备和所用的耐火材料也在不断发展,因而其应用日益广泛。 对于不适于采用长炉龄大型冲天炉的中、小型铸铁企业,用无心感应电炉熔炼有很多优点,宏观方面看来主要有: 熔炼时排出的废气、烟尘和炉渣大幅度减少,便于治理环境和改善作业条件; 可利用廉价的金属炉料,尤其是便于循环回用加工的切屑和边角余料;

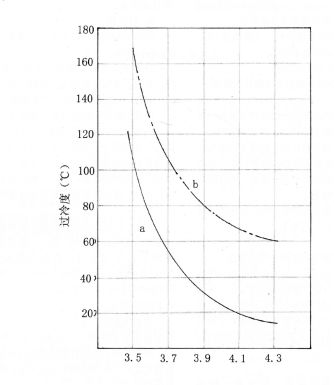

但是,感应电炉熔炼的冶金过程与冲天炉有本质上的差别,如果不能切实了解其冶金特点,正确执行熔炼过程的各项作业,则用于制造灰铸铁件时,不仅不能充分体现感应电炉熔炼的优越性,反而会导致显微组织不符合要求、铸件的加工性能恶化等各种问题。 以下,简单地谈谈用感应电炉熔炼灰铸铁时的一些主要冶金特点,供参考。 一、感应电炉熔制的铁液中气体含量 与用冲天炉熔炼相比,用无心感应电炉熔炼铸铁时,金属炉料与炉气接触的时间很短,熔融的金属液与炉气接触的界面很小,因而,感应电炉熔炼制得的铁液中,氢和氧的含量都低于冲天炉熔炼的铁液,但是,由于炉料配比的差别很大,氮含量却较高。 1、氧含量 冲天炉熔炼的铁液中,氧含量一般为0.004~0.006%(质量分数,以下均同此),无心感应电炉熔炼的铁液,氧含量一般在0.002%左右,有时还会更低些。一般说来,铁液中的氧含量低,有助于改善铸件的冶金质量,但是,如果铁液中的氧含量太低(0.001%或更低),则不利于孕育处理时晶核的形成,导致产生过冷石墨(D型),即使增加孕育剂的加入量,孕育效果也不好。 2、氢含量 在灰铸铁中,氢是有害元素,其含量越低越好。由于铸铁中碳、硅含量高,氢在其中的溶解度低,冲天炉熔制的铁液中,氢含量一般为0.0002~0.0004%。感应电炉熔制的铁液,因为金属与炉气接触的界面小,氢含量一般都更低,约在0.0002%左右,铸件产生氢致皮下气孔、针孔的可能性较小。 3、氮含量 用冲天炉熔炼时,灰铸铁中的氮含量一般为0.004~0.007%。 铸铁中含有少量的氮,有促成珠光体的作用,有助于改善铸铁的力学性能。如果氮含量在0.01%以上,则铸件就易于产生氮致气孔。 通常,废钢中的氮含量比铸造生铁中的高得多,用感应电炉熔炼铸铁时,由于炉料中所用的铸造生铁锭很少、废钢较多,熔炼制得的铸铁中氮含量会相应较高。此外,由于炉料中使用大量废钢,必须用增碳剂,而大多数增碳剂中氮含量都比较高,这又是导致铸铁中氮含量增高的另一因素。 因此,用感应电炉熔炼时,铸铁中的氮含量比用冲天炉熔炼的要高一些。一般说来,炉料中废钢用量为15%时,铸铁中的氮含量约为0.003~0.005%;废钢用量为50%时,氮含量可达0.008~0.012%;炉料全部为废钢时,氮含量可高达0.014%以上。 为避免铸件产生气孔缺陷,感应电炉熔炼铸铁时所用的增碳剂,一定要选购含氮量低的品种,如有可能,应核查增碳剂的含碳量。当前的问题在于:分析增碳剂中的含碳量,尚缺乏简便而准确的方法。美国ASTM D3197标准所认定的两种方法:一种是湿法,分析一个样品需时2周之久;另一种是用Leco公司分析装置的燃烧法,此法分析样品所需的时间约2~3min。但是,有报道说:就同一样品用这两种方法测定的结果差别很大,湿法的分析值偏低,燃烧法的分析值偏高,二者的差别竟可能高达3~4倍。 常用的增碳剂主要是石墨和石油焦,两种增碳剂的含氮量都可能在较大的范围内改变:石墨的含氮量可在0.15~2.5%之间;石油焦的含氮量则在0.3~2.0%之间。无论采用何种增碳剂,都应选含氮量低的品种。 有报道称:含氮量低的石墨,质地致密而柔软,有韧性,可以在纸上划出痕迹;含氮量高的石墨,质地硬而脆,有气孔,划在纸上不留划痕。 碳化硅中的含氮量较低,虽然其中的含碳量不高,主要作用是增硅,但在改善铸铁对孕育处理的回应能力方面有很好的效果,是电炉熔炼铸铁时不可或缺的重要添加材料。 如果铸件气孔缺陷较多,可考虑在炉前加入少量钛、铝、硼等固氮元素。 二、感应电炉熔炼时铸铁的结晶特性 金属、炉衬、炉渣和炉内气氛之间的相互作用,是熔炼炉中冶金过程的基础。只要对冲天炉和感应电炉的熔炼过程作简单地分析,就可以看出,二者熔炼铸铁的冶金过程差别很大,因而,熔制得到的铁液就具有不同的特性。 在碳当量相同的条件下,用感应电炉熔炼的铸铁与用冲天炉熔炼的相比,共晶结晶时的过冷度大得多,参见图1。

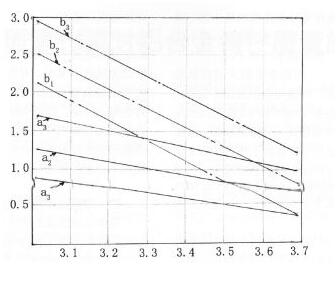

碳当量[C+1/3(Si+P)] 图1 a-冲天炉熔炼;b-感应电炉熔炼 在碳、硅含量相同的条件下,用感应电炉熔炼的铸铁与用冲天炉熔炼的相比,三角试片的白口宽度也有明显的差别,见图2。 试片白口宽度(mm)

碳含量(%)

a3-冲天炉熔炼,Si 1.5%;b1-感应电炉熔炼,Si 2.5%; b2-感应电炉熔炼,Si 2.0%;b3-感应电炉熔炼,Si 1.5% 图2 用不同的熔炼设备,铸铁的共晶结晶特性之所以差别很大,主要有以下三方面的原因。 1、共晶结晶时晶核的数量减少 冲天炉熔炼时,从炉料开始熔化到铁液自炉中流出所经历的时间很短,大约是10min左右。感应电炉熔炼时,从炉料开始熔化到出铁至少要经1小时,而且又有感应加热所特有的搅拌作用,使铁液中可在共晶结晶时作为石墨外来晶核的物质大幅度减少。例如,可作为外来晶核的SiO2,在温度很高、又有搅拌作用的条件下就易于与铸铁中的碳发生如下反应而消失:

因此,用感应电炉熔炼灰铸铁时,要特别注意做好孕育处理作业,孕育剂用量应比冲天炉熔炼时略多一些,**出炉前先在炉中进行一次预处理(预孕育),以改善铸铁共晶结晶时的生核条件。 2、铁液中的硫含量低 用感应电炉熔炼铸铁时,由于炉料中废钢多而生铁锭少,配料中硫含量本来就低,再加以熔炼过程中完全不与焦炭接触,没有自焦炭吸收硫的过程,如果不特意在配料中加硫,熔炼得到的铁液,硫含量一般都在0.06%以下。对于低硫铁液,孕育处理的效果很差已经是众所周知的事实。 因此,用感应电炉熔炼时,应特别关注铸铁中的硫含量,必须使之保持在0.06%以上。如配料中没有带入硫的组分,一般可加入适量的硫化亚铁使之增硫。 3、铁液中的氧含量低 前面已经谈到,用感应电炉熔炼的铸铁中,氧含量一般都较低。如果氧含量降低到0.001%以下,铁液中可以作为外来晶核的氧化物、硫氧复合化合物就很少,铁液对孕育处理的回应能力就会很差。 在确认铸铁中氧含量过低的情况下,就应适当增加氧含量。最方便的办法是采用含氧、硫的孕育剂。这种孕育剂,国外早已有供应,随着我国用感应电炉熔炼的铸铁企业日益增多,相信不久就会有类似的产品问世。 在炉料中配入20~30%的铸铁切屑,既可以降低生产成本,又可以使熔炼制得的铁液中氧含量增多,也不失为一种可取的增氧措施。 三、炉料中生铁块太多会导致石墨组织异常 前面曾经提到,用感应电炉熔炼铸铁时,由于液态铸铁在炉内保持的时间长,又有感应电流的搅拌作用,会使能作为外来晶核的氧化物、硫化物和硫氧复合化合物大量损失。但是,对于生铁锭中所含的石墨,情况就不一样了。 铸造生铁锭中,一般都含有粗大的片状石墨。用冲天炉熔炼时,即使出铁的温度不太高,炉内熔化带的温度也在1700℃以上。铁液通过熔化带所经历的时间虽然很短,但却是以细小液滴通过的,能得到高温过热,有助于使石墨溶于铁液。因此,即使炉料中配加的生铁锭较多,只要铸铁的成分不是过共晶的,显微组织中的石墨都呈细小的片状,一般不会有块片状(C型)石墨出现。 感应电炉熔炼铸铁时,虽然液态铸铁在炉内保持的时间长,又有感应电流的搅拌作用,但炉内的温度毕竟比冲天炉熔化带的温度低得多。如果炉料中配用的生铁锭太多,就不可能使熔点高、稳定性强的片状石墨全部溶入铁液,有一些细小的晶态石墨保留在铁液中。 在这种条件下,铸铁开始凝固前就存在细小的晶态石墨,即使铸铁的成分是亚共晶的,凝固时也会有初生石墨依托细小的晶态石墨析出。最后,铸铁的显微组织中就会出现块片状(C型)石墨,影响铸铁的力学性能。 因此,用感应电炉熔炼铸铁时,炉料中生铁锭的用量不能超过20%,**在10%左右,以保证显微组织正常。 目前,有一些铸造厂将冲天炉熔炼时的炉料配比原则原封不动的用于感应电炉,不少企业生铁锭的用量为30%,有的企业甚至高达50%。再加以未能按感应电炉的冶金特点安排适当的孕育处理,结果,显微组织中既有块片状(C型)石墨,又有D型石墨(过冷石墨),这种不正常的组织当然有损于铸件的质量,希望能尽早纠正这种不合适的做法。 四、感应电炉熔炼过程的控制 根据以上所谈到的几个方面,建议用感应电炉熔炼铸铁时的工艺控制的要点如下: 1、炉料中生铁锭的用量不能超过20%,**在10%左右; 2、随炉料加入的增碳剂中,**配有一定比例(40~55%)的冶金碳化硅; 3、认真做好出铁时的孕育处理,根据企业的具体生产条件选用合适的孕育剂,孕育剂的加入量则应比冲天炉熔炼时增加0.1~0.2%,**的用量应通过现场的试验结果确定; 4、必须在浇注过程中进行瞬时孕育; 5、生产质量要求高的铸件时,应在出铁前向炉内加入冶金碳化硅进行预处理。 上一篇:浇注温度对铸件的影响! 下一篇:球铁无冒口工艺应具备的参数分析

|