|

|

合成铸铁氮气孔的形成与防止311

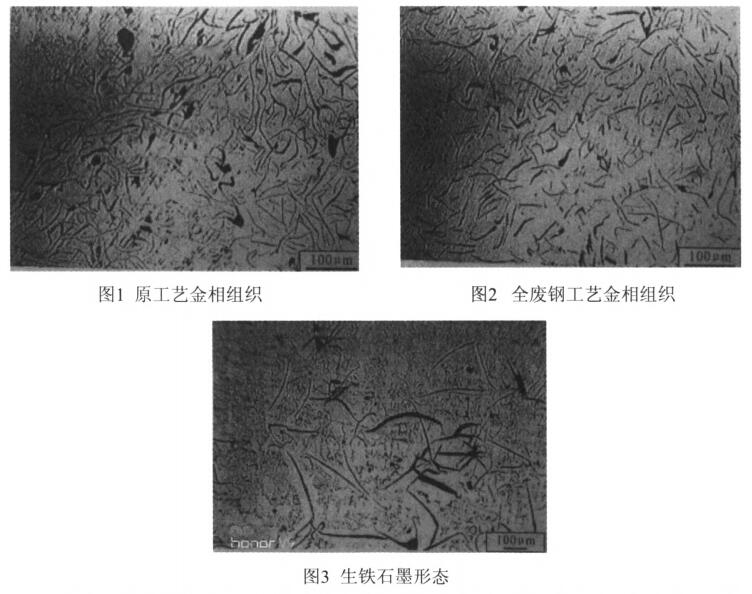

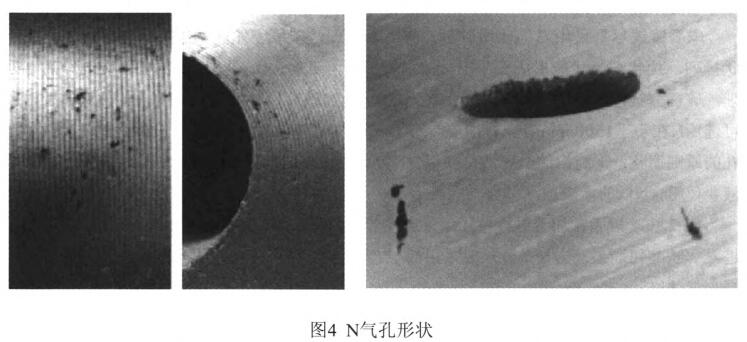

发表时间:2022-09-03 08:37 合成铸铁氮气孔的形成与防止 王文中 山东省铸造协会 前言: 近几年,由于国家对环保排污标准不断提高,大多数冲天炉被中频感应电炉取代。中频电炉具有设备操作简便,铁液供应柔性等特点被广泛应用。又由于现代工业的发展产生大量的废钢,利用废钢代替生铁,可提高铸件性能及降低成本,又使中频感应电炉应用锦上添花。但中频感应电炉无显著的冶金反应,而是几种材料混合重熔的方式,金属液性能不稳定。过多的使用废钢,加入增碳剂进行增碳,又带来一些弊端。本文主要对铸铁氮气孔产生的原因和解决的措施进行总结。 1.合成铸铁与传统生产的区别 合成铸铁技术,就是改变了过去长期以来,在中频感应电炉内,一商用生铁作为主要炉料成分加入少量废钢进行调碳的配料方法,而是不用生铁或少用生铁,主要采用废钢加回炉料,配以增碳剂来达到指定的化学成分。原生铁中许多粗大的过晶石墨,这种石墨具有遗传 性,熔炼时温度低;不加入其它合金,粗大石墨很难消除。粗大石墨从液态遗传到固态铸件组织中,降低了材质性能。另一方面使凝固过程中本来应该产生石墨化析出膨胀作用削弱了,使凝固过程收缩倾向增大,铸件产生缩松、疏松、硬度下降。 2.多使用废钢加增碳剂有以下四个优点: 2.1铁液增碳;电炉在熔炼时,可增加外来石墨晶心,降低铁液的过冷度(也可称为预孕育处理),球铁增加石墨球,灰铁石墨细、短,并以A型为主,提高了力学性能和加工性。 举例:某工厂因大量长期使用生铁,其遗传作用越来越突出,性能和组织也出现一定恶化,通过采用全废钢加回炉料;其金相组织改善,消除了粗大石墨的遗传影响,提高产品的切削性能和力学性能。表1为两种配料性能对比。

两种方案配料一致,化学成分相同,其全废钢工艺抗拉提高l 5—30Mpa,硬度提高10HB:而且本体硬度均匀。合理的采用增碳剂,提高了铁液石墨化能力强,使铁液的收缩性变小,减小了铸件产生缩松的倾向。另外利用硫阻碍石墨长成粗大片状的作用,达到细化石墨,增加石墨球数。硫又是阻碍石墨元素,过量会增加白口,因此灰铸铁控制在0.06-0.15%,球铁小于0.03%。从金相分析结果可以看出,采用全废钢石墨基本都是A型并且短小。

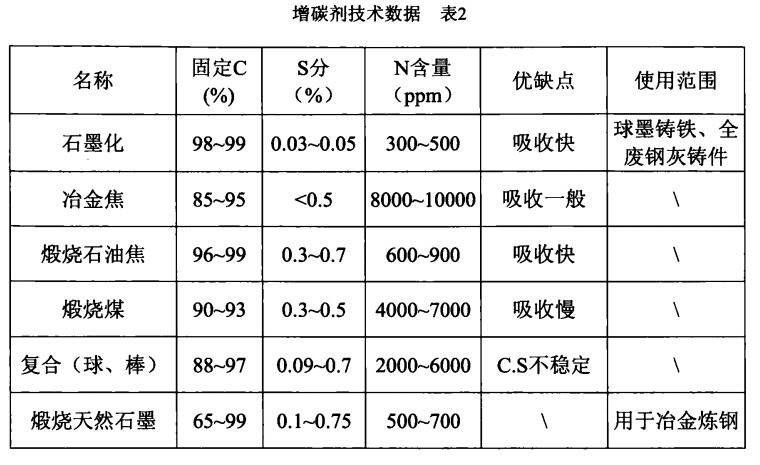

2.2废钢中的氮及增碳剂中的氮促进了珠光体形成和改变了石墨形态,提高了铸件性能。 2.3采用纯净的废钢和优质相匹配的增碳剂,可获得高强度的灰铸铁,甚至不加合金也能生产出HT300铸件。 2.4市场废钢价格低廉,大量使用废钢,降低了冶金成本,从综合成本计算:使用废钢熔化略有炉衬寿命降低、电耗高、多使用增碳剂,一吨铸件比使用生铁可节省200—500元, 这还不计产品质量,性能的提高。 (近期废钢与生铁差价700—800元) 3.使用废钢注意事项 3.1废钢尽量锈蚀少,FeO进入金属液产生夹渣物和气体,建议除锈处理。 3.2废钢无油污,特别是冲压打包料,内有大量油污。CO进入金属液,有所增碳和产生了气体。 3.3回炉料要去除表面粘砂,因为在熔化时浇口外的砂熔点高,需先熔化后再熔内部,延长了炉内熔化时间,浪费了能源,也使铁液硅酸盐夹杂物增加。 3.4铁屑无锈、油、水,有油水可放入炉底,加热时挥发。 3.5球墨铸铁用废钢要求高碳、高硅、低锰、低磷、低硫和极低的干扰元素:AI、As、B、Bi、Cr、Pb、Sb、Se、Sn、Te、Ti。灰铸铁根据材质的要求,可以含有少量合金元素。 4.氮气孔产生的原因与对策 在铸铁生产过程中,大量使用废钢和增碳剂,一旦控制不当,就会产生N2气孔,造成铸件报废。这是当前使用废钢最突出的缺陷。N气孔的形状见图4。

这是一种典型的析出性气孔,表面不光滑,附着一层碳,裂隙状。N气孔产生是:N以 原子状态溶解于金属液,成为溶质。在一定温度和压力条件下,N元素在金属中处于平衡状 态时,称饱和浓度,也称溶解度,也就是达到**溶解能力。当大量的气体进入超出溶解能力,在金属凝固时,将以分子态气体析出,富集一方,形成内部不规则的裂隙状气孔,当气孔中渗有H、o时,即呈现较大的内光洁气孔。相关文献表明:灰铸铁薄壁件10~15mm,N含量超130ppm,厚铸件40~80mm,N超出80PPm时,铸件就会产生气孔。 4.1.N气的来源和措施: 4.1.1.废钢的含N比生铁多,一般在100ppm,大量的N是从增碳剂中产生。表2为几种增碳剂技术数据。

注:①复合增碳剂为碎碳粉、石墨加粘结剂压制。 ②石墨化增碳剂是将石油焦溶至2800,--3200"C。球墨铸铁尽量采用石墨化增碳剂,它高温处理,碳原子才能从原来的无序排列变成片状排列,片状石墨才能形成石墨形核的**核心,可促进石墨化。石墨化增碳剂经高温处理,硫被分解,S02气体逸出,硫分小于0.05%。当铁液比较纯洁时,内含各种气体少,也可选用N在小于1500ppm煅烧石油焦。对于灰铸件对增碳剂含N要求;要视铸件不产生N气孔的原则调整:①纯净的金属液可使用含N较高的增碳剂。②废钢中含锈蚀、油及水的金属液要使用含N低的增碳剂。 4.1.2.呋喃树脂在加工过程中加尿素进行催化,N残留在树脂中;金属液接触砂型N气即进入。呋喃树脂最高含N 7~9%,要采用低于2%树脂。另外树脂砂的酌减和加入量也要低,减少气体侵入。 4.1.3.金属液中的气体己超出临界含气量将产生析出气孔,一般都以N气为主。这些气体元素主要取决于所用原材料、熔炼操作,以下为注意事项: a.炉料、合金、溶剂等入炉的材料,要严格无水、油、铁锈等杂物,要求干净和干燥,特别是炉中有金属液再加入的合金,以免这些物质反应生成气体和夹杂物。 b.熔炉炉气和空气湿度;金属从固体熔化到液态至浇注型腔内开始冷却,这一过程都是金属液在吸气的过程。所以要求金属液在熔化过程中和浇注容器内要覆盖,减少液面与空气接触。空气的湿度也促使金属液吸气增加。某单位座落在海边,产品为汽车刹车盘,材质为HT250,湿型生产,型芯为覆膜砂,每年7、8月雨季时N气孔废品率在10%左右,配料为废钢50%,增碳剂为石油焦。现改为石墨化增碳剂,改变废钢含油熔炼操作方法和熔化过程防止吸气,即消除了N气孔。以上说明N气的来源;增碳剂、树脂、熔化操作,在雨季气压低,湿度大,特别是海边潮湿,促使金属液吸气严重。 4.1.4其他除N气的措施 a.金属液进行吹氩脱气;将多孔塞安置在炉底或包底吹气,氩是惰性气体,上浮时带走金属液中的气体,一般吹15~25分钟。 b.包中加入0.25--0.35 1#稀土,或熔炼时加入0.5%~0.7%SIC预处理及过热处理和金属液镇静,都能起到很好的脱气作用。 c.使用含N高的增碳剂时,要使用高碳废钢,减少增碳剂用量及降低废钢使用量和增加生铁。 d.金属在熔炼和加入的合金时部分N被分解溢出,如:球墨铸铁加球化剂。采用固N 的方法消除N2气孔。固N的方法:通常加入少量的FeTi和Si—Zr孕育剂,利用Ti、Zr元素与N形成氮化物进行固N,其次是B、A1,加入量Zr、B、Tidx于0.05%,A1为0.1%(残留0.015~0.02%)。加入N稳定剂,生成稳定的氮化物,从而降低了溶解N的浓度,即减少了含N量,也起到脱N的作用。低碳高强度铸铁产生N气孔比较突出,加入Ti和Al可有效消除N气孔 5.氮在铁液中的作用 生产高牌号灰铸铁要充分调整含N量,起到合金化的机会。废钢中的N及增碳剂中的N促进了珠光体和改变了石墨形态,不能以降低碳当量的方式增加锰、铜、铬、钼、锡等合金提高强度,势必造成铸件收缩大,而是要充分利用N,有意识的将它作为一个有益的合金元素。在合适的区间内N含量在80.130PPM,铸件性能**。N在灰铸铁中的作用如下: 5.1 N使铁的共析转变温度降低,转变温度区间增大,当然与碳含量有关,含碳越高,N的影响也显著。 5.2 N对石墨的形态、数量和分布都有影响,在合适范围内;长度变短,弯曲增大,端部变钝,长、宽比减少。 5.3 N使初生奥氏体一次轴变短,二次臂间距减少,使共晶团细化,珠光体数量增加,提高了硬度。 5.4测试共晶转变后,石墨表面N的浓度明显高于基体,因此阻碍了石墨的长大,从而细化了共晶团组织。 6.增碳剂的选用和加入方法 使金属液增碳的材料有:焦炭、煅烧煤、煅烧石墨、煅烧石油焦、电极、石墨化、半石墨化、木炭、沥青、生铁等。要求:干燥、低硫、低磷、高碳、低挥发等有害杂质。 增碳剂的选用不能只注意碳含量、低灰分,而忽视其中的N含量会造成气孔。也忽视N在铸铁件中起到有利作用。生产增碳剂的厂家不做N含量的分析,铸造上也未从技术上进行检查。因此在使用上实际出现一个失控状态,略有不注意就出现气孔。合理的选用增碳剂,控制好N、S含量,采用价格低的煅烧煤、石油焦,充分利用S,S低将产生孕育不良,孕育后衰退快。生产上伴随而来的发展了增S剂。要求铁液中的硫稳定在0.06—0.15%合理范围。所以蓝狮在线-蓝狮注册平台增碳剂中的S控制在0.5%左右是在合理的。石墨化增碳剂加入2%。铁液中S只增加0.01%。 增碳剂的吸收与铁液平衡温度有关,而不是铁液温度越高吸收越快,温度越高,碳烧损越大,吸收率也低。铁液温度低;碳的饱和溶解度低,碳的溶解广散速度下降,吸收率低。铁液是Fe.C.Si.O合成液,其化学反应平衡温度;球墨铸铁为1450℃,灰铸铁1400℃。 所以在此温度下增碳**。增碳剂的粒度要求:lOt以上电炉6—10mm,小于lOt炉0.5.6mm。粉状不可用,因易挥发。颗粒过大,漂浮在金属液上面,吸收慢并烧损。增碳剂的加入方法: 6.1随废钢加入;因增碳剂是增废钢中的碳不足,随废钢熔化吸收也快。生铁或回炉料碳高,吸收慢。一般分三批加入,吸收率为95%。电炉熔化时,先加少量铁屑和回炉料或生铁,压实铁屑,随后加废钢,废钢随熔化随增碳,有利保护炉衬,减轻硅烧损。S、Mn会阻碍碳的吸收,应在后期加入。 6.2如果后期调整成分,碳不足;可在加入其它合金前加入,在电磁搅拌下,吸收率90%。此时铁液已超出感应圈,无电磁搅拌下,吸收率低于80%。(建议此时加生铁增碳)。 6.3包内冲入法:将100.200目碳粉加入包中或随流冲入,出铁后搅拌,吸收率小于50%。 总结: 1.感应电炉使用废钢是物料废旧利用,是社会的要求。大量使用废钢可提高铸件性能, 降低生产成本。 2.废钢的使用:要根据铸造材质选取。要求废钢表面污染物要少,如:锈蚀、油、水、油漆、锌等。 3.大量使用废钢造成N气孔;是选取的增碳剂不合理、熔化操作失控、炉料不洁净和树脂中产生的N气造成。 4.合理选用增碳剂,充分利用增碳剂中的N、S稳定提高产品质量,降低生产成本。 5.增碳剂的加入方法;要随废钢分三批加入,有利于碳的吸收和硅的烧损并保护炉衬。 |