|

|

高牌号球铁的生产技术95

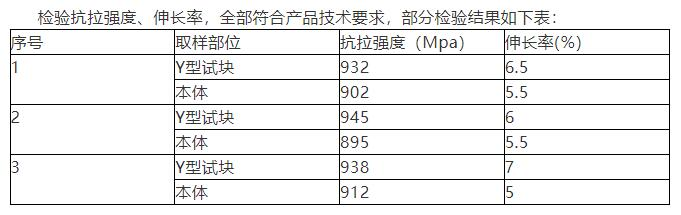

发表时间:2023-11-27 08:50 摘要:本文主要介绍高牌号球铁QT900- 5的成分控制: 3T中 频电炉熔炼,OBLF公 司QSN750直读光谱仪炉前分析,采用废钢增碳,加入比例为: 40%: 60%,铜、锑合金化,球化采用冲入法,加入稀土镁硅铁合金,加入量1.1~ 1.3%,三次孕育,球化孕育、球化后孕育、随流孕育。产品理化分析,WD61 5球铁曲轴球化等级为2级,石墨球大小为6级,珠光体含量≥85%,本体抗拉强度为≥855MPa,伸长率24.5%。 我公司自2015年12月开始投入研发高牌号球铁曲轴,年产量可达12万根。球墨铸铁作为曲轴材料具有良好的耐磨性、减震性、加工性以及经济性,同时可以满足节能减排的 要求,因此越来越受到曲轴市场欢迎。由于曲轴在发动机工作中承受高强度载荷,因此要 求球墨铸铁曲轴高强度的同时,保持一定的伸长率,目前市场对于球铁曲轴材料大致要求 为:抗拉强度≥855MPa,伸长率≥4.5%。 1.化学成分选择: 合理的化学成分是保证铸件金相组织和机械性能合格的必要条件。碳硅,一般选择在共晶点附近,含碳量增大,在铸型强度较大的情况下,可以有效减小缩松,碳量减小,会增加铁水收缩量,因此选择含碳量控制在3.4~ 3.7%,含硅量控制在1.9~2.3%;锰,锰是形成碳化物较强的元素降低共析转变温度,具有细化珠光体功能,但锰过量会增加一次碳化物,严重降低产品性能,含锰量控制在0.3~0.5%;磷,属于球铁熔炼中有害元素,磷过量会产生磷共晶,严重降低球铁韧性和塑性,含磷量控制≤0.035%;硫,严重反球化元素,硫含量增多需要加入更多球化剂,在石墨结晶过程吸附石墨核心会使石墨球变形,因此要严格控制含硫量,含硫量控制≤0.02%;铜,稳定奥氏体,在共析转变是铜显著稳定和细化珠光体,是锰促进珠光体能力的3倍“,价格昂贵,含铜量控制在0.5~ 0.7%;锑,可细化石墨,对厚大断面出现的碎块状石墨有抑制作用,但含过高会引起石墨畸变,含锑量控制0.004 ~ 0.008%。 2、主要炉料选择及配比: 生铁,选择优质低硫、磷生铁,要求表面无锈迹、无砂粒,磷含量≤0.03%,硫含量≤0.02%;废钢,由于目前汽车使用钢材大多数含钛、含锰,钛、锰含量过高都会影响铸件性能,因此要求含钛量≤0.04,含锰量≤0.5%;生铁、废钢加入比,选择40%: 60%,**限度的利用生铁、废钢遗传性,生铁在高温熔炼,会有石墨核心无法熔化,为石墨形核提供形核质点,废钢熔炼后会保留其性能优势,对提高球墨铸铁性能有很大的好处。 3、球化孕育: 采用1T球化包冲入法球化,堤坝式球化包,冲入法操作简单,安全可靠,比较适宜国内铸造工业水平。球化剂选用稀土镁硅铁球化剂,此类球化剂具有球化能力强、反应条件好、提高铁水流动性、降低氧化膜形成温度、减小收缩性等优点,含镁量控制在5~ 7%,稀土总量控制在1.0~ 1.5%。孕育采取三次孕育,0.1%孕育剂加入包内,0.6%孕育剂在球化后加入,0.05 %随流孕育剂在浇注过程中随流加入。 4、金相组织: 对高牌号球铁金相组织的要求,石墨球圆整度高,石墨球多且石墨球球径小,珠光体基体,几乎不允许出现磷共晶、渗碳体。按GB/T9441 《球墨铸铁金相检验》,对本体金相组织进行评定,产品金相组织全部达到球化率2级,石墨球大小6级,珠光体含量≥85%,且未出现磷共晶、渗碳体。 5、机械性能: 按GB/T1348《球墨铸铁件》加工Y型试块、本体试棒,试棒照片如下:

6、结论: (1) 制造高牌度球墨铸铁,生铁:废钢为40%: 60%。 (2)高牌号球墨铸铁化学成分控制: C3.4~3.7%、 Si1.9~2.3%、 Mn0.3~ 0.5%、P≤0.035%、S≤0.02%、Cu0.5~0.7%、Sb0.004 ~ 0.008%。 (3) 高牌号球墨铸铁球化孕育控制:采用稀土镁硅铁球化剂,加入量1.0~ 1.3%;三次孕育,孕育量0.7~ 0.8%。 |